La maintenance est une des fonctions des entreprises les plus externalisées aujourd'hui. Loin de remettre en cause cette pratique des entreprises, largement répandue, il s'agit ici d'attirer l'attention sur un certain nombre de conséquences de ce choix organisationnel sur les conditions de travail, conséquences qui, faute d'être anticipées, ne font pas toujours l'objet de mesures de prévention appropriées.

De nombreux travaux ont déjà souligné les risques liés à l'externalisation de la maintenance sur le site d'une entreprise pour la santé et la sécurité des personnels extérieurs. Du fait, par exemple, de leur méconnaissance des lieux de travail sur lesquels ils interviennent et des risques qui y sont présents, mais aussi d'un accueil quelquefois insuffisant, de l'existence de cultures de sécurité différentes ou encore de la coactivité entre personnels internes et externes.

Il est aussi fréquent que l'externalisation des activités de maintenance s'accompagne d'une multiplication des entreprises intervenantes. Elle peut alors prendre des formes extrêmement diverses : contrats de sous-traitance variés, garantie contractuelle d'un constructeur, clause de maintenance proposée par le loueur ou le vendeur d'un équipement... Cette diversité s'applique également aux lieux des interventions, en général sur le site de l'entreprise exploitante, mais aussi parfois sur celui de l'une des entreprises de maintenance. Ces réalités, moins bien identifiées, contribuent à modifier les conditions de travail, de santé et de sécurité des personnels extérieurs et, plus largement, de l'ensemble des salariés.

Maintenance interne et externe

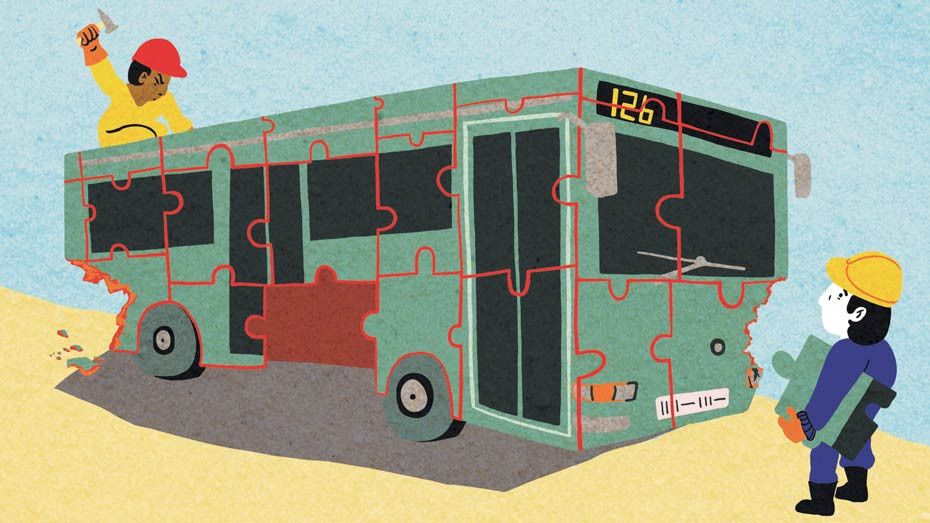

C'est ce qu'indique une étude ergonomique menée dans une entreprise exploitant un réseau de transport en commun, des bus en l'occurrence, dans le cadre d'une délégation de service public avec une communauté d'agglomération. Si les véhicules appartiennent à l'agglomération, l'entreprise prend en charge directement une partie de leur maintenance, grâce à un service interne d'une quinzaine de personnes. Au sein de ce service, les mécaniciens en poste sont à tour de rôle "techniciens volants" : ils disposent d'une radio, qui les met en relation avec la cellule de régulation, et interviennent sur les véhicules lors de signalements effectués par les conducteurs aux régulateurs. Cependant, d'autres interventions sont externalisées par le responsable de maintenance de l'entreprise, en fonction d'une enveloppe budgétaire, des caractéristiques des véhicules et des moyens humains dont il dispose.

Les entretiens menés avec ce responsable révèlent ainsi l'existence d'un réseau complexe d'entreprises impliquées dans la maintenance des bus. Seize entreprises différentes sont concernées, avec des formes de contractualisation diverses, pérennes ou ponctuelles... Une partie des opérations de maintenance est réalisée dans l'atelier du service interne, d'autres le sont sur le site de certaines entreprises sous-traitantes. En outre, certaines interventions sont externalisées directement par la communauté d'agglomération, en tant que propriétaire des véhicules.

De nombreux éléments motivent ce schéma d'externalisations multiples : les économies attendues d'une mise en concurrence des entreprises sous-traitantes ; le souhait de maximiser la probabilité que l'une d'entre elles soit disponible en cas de besoin ; leurs spécialités comme leur proximité géographique ; ou encore des contraintes liées à la délégation de service public - comme, par exemple, le fait que les locaux mis à disposition par la communauté d'agglomération ne permettent pas de disposer de certains moyens d'accès aux véhicules, nécessaires à leur maintenance.

Une intervention, plusieurs acteurs

Les observations menées sur l'activité des techniciens volants montrent qu'elle relève essentiellement de la maintenance dite "corrective" et qu'elle est, de surcroît, très morcelée. Seules quelques-unes de leurs interventions ont pu être observées dans leur intégralité. Différents éléments expliquent ce morcellement. Si la prise en charge initiale des interventions de maintenance corrective est faite systématiquement par les techniciens volants, les réparations nécessaires relèvent souvent d'autres intervenants, internes ou externes. A l'inverse, un dysfonctionnement, dont la réparation doit finalement être prise en charge par le service interne, a pu être détecté initialement lors d'une intervention extérieure. L'organisation de la maintenance contribue donc au morcellement de l'activité.

Il en résulte une prise en charge des différentes étapes constitutives d'une même intervention par différents acteurs et des interruptions de travail très fréquentes pour les techniciens de maintenance internes. Or ces interruptions et ce morcellement peuvent avoir des conséquences sur la sécurité. Les interruptions, par exemple, peuvent amener les techniciens internes à devoir agir dans l'urgence, au risque d'omettre une partie des problèmes à traiter ou d'intervenir sur un moteur chaud. Quant au morcellement des activités, il peut conduire les opérateurs, quels qu'ils soient, à intervenir sans avoir été correctement informés de la nature du dysfonctionnement ou de ses conditions de survenue, ou encore des mesures compensatoires mises en place pour le gérer. Donc à faire face parfois à des risques.

Dans ce contexte, et du fait des contraintes de l'exploitation, de la capacité du parc de véhicules et de l'absence de certains d'entre eux maintenus hors site, les seules possibilités de régulation des situations imprévues, telles que des pannes, se situent du côté des interventions de maintenance préventive menées dans le service interne, véhicules et personnels étant présents sur place. Ainsi, les techniciens internes sont régulièrement amenés à modifier leur propre planning en la matière ou les délais dans lesquels ces interventions seront réalisées, pour faire face aux aléas. Ce qui peut avoir à terme des conséquences sur la fréquence des pannes.

Articulations à risque

Les observations ont également permis de mettre en évidence l'apparition de situations dangereuses à l'interface des tâches confiées à chaque équipe de maintenance. L'une de ces situations a, par exemple, concerné le système d'articulation d'un bus. Ce jour-là, une alarme concernant ce système se déclenche, alors que le bus est en circulation. Lors des manifestations antérieures de cette alarme, aucun dysfonctionnement n'avait pu être identifié par l'entreprise extérieure chargée de la maintenance du système d'articulation. Ce déclenchement de l'alarme avait alors été considéré comme un simple défaut de cette dernière et non comme le témoin d'un dysfonctionnement du système. De ce fait, le jour où l'alarme se déclenche, la décision de poursuivre la tournée, sans intervention, est prise par les techniciens internes.

Cela conduit à la survenue d'un incident, avec des conséquences en termes de sécurité : la remorque du bus se déporte, occasionnant un heurt du trottoir. Il y a donc bien dysfonctionnement de l'articulation du bus. Les techniciens internes interviennent pour échanger le véhicule. Ils doivent alors le déposer chez l'entreprise extérieure qui est en charge du système d'articulation, car elle seule peut réaliser les réparations nécessaires. Lors de ce déplacement, ils sont donc amenés à conduire le bus avec un système défaillant, s'exposant aux mêmes risques que le conducteur, sans pouvoir prendre de mesures compensatoires faute des compétences nécessaires.

Différents facteurs ont mené à cette situation dangereuse et à sa transmission, comme l'absence d'identification du dysfonctionnement par les intervenants extérieurs ou celle d'un problème manifeste dans un premier temps. Mais l'externalisation totale des interventions sur les articulations, sur le site du sous-traitant, et le fait que les techniciens internes n'aient aucune compétence pour intervenir sur ce système ont joué un rôle déterminant.

Ainsi, des risques spécifiques peuvent être générés par la succession des interventions des différents personnels de maintenance, internes et externes, que ceux-ci opèrent sur site ou hors site, mais aussi par la répartition des activités entre les différentes entreprises intervenantes et leur articulation. Cette question est d'autant plus brûlante que le nombre de techniciens et d'entreprises de maintenance susceptibles d'intervenir sur les mêmes processus ou les mêmes équipements est important.

En définitive, l'externalisation de la maintenance pose bien sûr la question des mesures de prévention à mettre en place pour assurer la santé et la sécurité des salariés extérieurs intervenant sur site, afin de gérer les situations de coactivité et les interférences. La mise en oeuvre d'un plan de prévention, entre autres, vise à maîtriser ce type de risques. Cependant, cette externalisation pose d'autres questions, relatives aux conséquences de ce choix pour les conditions de travail des personnels internes toujours en charge d'activités de maintenance, ou pour les relations entre intervenants extérieurs et opérateurs de production, lorsque ces derniers assument une partie de ces activités. Elle soulève aussi la question des risques liés à la succession des interventions de différents acteurs, internes ou externes, à la répartition des activités relatives à une même intervention sur site et hors site. Enfin, l'externalisation nécessite de s'interroger sur la coordination d'une multitude d'intervenants et d'entreprises, laquelle complexifie inévitablement les échanges d'informations nécessaires à la préservation de la santé et de la sécurité de chacun d'entre eux.

Davantage de contraintes physiques pour les travailleurs

Corinne

Grusenmeyer

Dans les activités de maintenance, les accidents du travail sont particulièrement importants en nombre et en gravité. Ils représentent 15 à 20 % de l'ensemble des accidents du travail et 10 à 15 % des accidents mortels, selon l'Agence européenne pour la sécurité et la santé au travail. Ces accidents sont pourtant souvent sous-estimés, les effectifs de la maintenance étant sans commune mesure avec ceux de la production (10 % de ces derniers, dans les cas les plus favorables). Dès lors qu'on en tient compte, les personnels de maintenance se révèlent avoir près de trois fois plus d'accidents avec arrêt que leurs collègues de la production, accidents dont la gravité est de surcroît près de deux fois plus importante.

Qu'en est-il de leurs expositions professionnelles ? Une exploitation de l'édition 2010 de l'enquête Sumer (Surveillance médicale des expositions aux risques professionnels), menée par la direction de l'Animation de la recherche, des Etudes et des Statistiques (Dares) du ministère du Travail, montre qu'elles se distinguent très fortement de celles des personnels de production. Les contraintes les plus caractéristiques sont la réalisation d'astreintes, les positions à genoux, le fait que le lieu de travail soit le site d'un client, les situations de conduite de véhicule, les interruptions de tâches pour d'autres, imprévues. Une forte proportion de salariés de la maintenance qui estiment qu'une erreur dans le travail peut avoir des conséquences graves sur la sécurité.

Plus d'autonomie

Du fait de leurs interactions directes avec les équipements, ces travailleurs sont plus fréquemment soumis à la plupart des risques physiques (vibrations, contraintes visuelles, posturales et articulaires, bruit, travail en extérieur, radiations et rayonnements...). Ils sont de même davantage exposés aux produits chimiques. En regard, ils estiment disposer bien plus rarement d'une formation adaptée pour effectuer correctement leur travail. En revanche, et contrairement aux opérateurs de production, ils déclarent être peu exposés à la répétition des gestes, aux rythmes de travail liés à la cadence d'une machine, à l'impossibilité de faire varier les délais, à la rotation sur différents postes. Leur autonomie est aussi plus importante.

Ainsi, malgré des exigences du travail plus fortes, notamment en termes d'incertitude et de diversité des tâches ou encore d'interruptions de l'activité, les personnels de maintenance disposent de marges de manoeuvre qui les exposent moins fréquemment aux risques psychosociaux, comparativement aux salariés de la production.

© Emilie Seto

© Emilie Seto